Véritable allié de la transformation digitale des industries, la maintenance prévisionnelle permet une gestion optimisée des équipements et infrastructures. Il est question d’intervenir au bon moment grâce à une anticipation des comportements des machines. La maintenance par l’analytique, notamment portée par les modèles d’intelligence artificielle, fournit des cadres et des outils pour analyser les données en temps réel. Alors, comment fonctionne-t-elle ? Quels avantages à l’adopter ? Quelles technologies la soutiennent ?

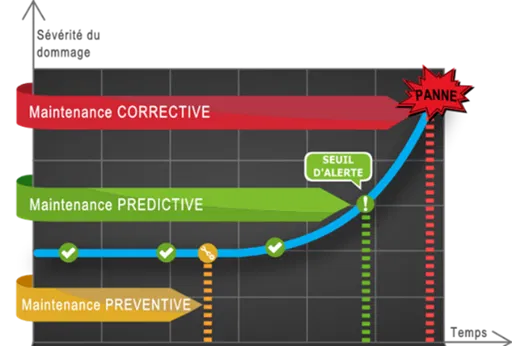

La maintenance prévisionnelle est une stratégie de gestion des actifs qui vise à anticiper les défaillances et à planifier les opérations de maintenance avant qu’un équipement ne tombe en panne. Contrairement à la maintenance corrective, qui intervient après la défaillance d’un équipement, la maintenance prévisionnelle repose sur la collecte de données, l’analyse et la surveillance régulières pour identifier les signes avant-coureurs de problèmes potentiels à l’aide de seuils d’alertes et d’indicateurs de dérives basées sur la mesure de l’état de santé de l’équipement : modification de vibrations, de température, de pression des machines, etc.

Bien entendu il est essentiel de corréler ces analyses à l’historique de maintenance de l’équipement et à la capacité organisationnelle des équipes de maintenance ou méthode.

Les tendances du marché en bref

Grandissant depuis 2010, le marché de la maintenance prévisionnelle est désormais considéré comme mature, et dominé par des entreprises américaines. Il est fragmenté avec de nombreux acteurs globaux : fournisseurs de technologie Data & IA , service informatiques aux entreprises… Toutefois, il existe un marché de niche dédié à la maintenance prévisionnelle pour des acteurs plus spécialisés proposant des solutions métiers et clés en main. Ce segment du marché a pris une très forte ampleur ces dernières années.

Selon le rapport édité par Research and Markets en Juillet 2022 sur le marché de la Maintenance Prévisionnelle[i], la croissance prévisionnelle du marché global reste donc forte, avec +31%/an attendu sur la période de 2020 à 2030 La prévision financière est elle aussi élevée, passant de 4,45BN à 2020 à 64,25BN à 2027.

Six secteurs d’activités sont très demandeurs de solution de maintenance prévisionnelle : le manufacturing, les énergie et utilities, l’aérospatiale et la défense, la logistique et le transport, les services aux collectivités/gouvernement, et la santé.

Les Principes Clés de la Maintenance Prévisionnelle

La maintenance prévisionnelle s’organise autour de quatre étapes mettant en scène la vie des données des équipements étudiés.

1. La collecte de données

La première étape de la maintenance prévisionnelle consiste à collecter des données sur les équipements. Ces données peuvent provenir de capteurs intégrés, de relevés manuels ou de systèmes de surveillance automatisés. Les types de données collectées peuvent être très variés allant de mesures physique (températures, les vibrations, les niveaux de pression…) à des mesures de fonctionnement (les heures de fonctionnement, niveau de service, nbre de pièces produites, …).

2. L’analyse des données

Une fois les données collectées, elles sont soumises à une analyse approfondie pour identifier les tendances, les anomalies et les modèles comportementaux. Les algorithmes d’analyse des données, dont certains usant de l’intelligence artificielle, détectent les signes avant-coureurs de défaillances potentielles. Pour affiner la précision et la pertinence de l’algorithme il est indispensable de combiner les données et les connaissances sur l’équipement ou le système surveillé (ex. : historique de maintenance, base de données techniques, arbre de défaillance…)

3. La planification des interventions

Sur la base des résultats de cette analyse des données, des interventions de maintenance sont planifiées de manière proactive. Cela peut inclure des opérations telles que le remplacement de pièces usées ou la lubrification, ainsi que des opérations de maintenance corrective anticipée pour résoudre une cause potentielle de défaillance sans symptôme apparent.

4. Le suivi et ajustement

La maintenance prévisionnelle n’est pas statique. Elle nécessite un suivi continu pour vérifier l’efficacité des actions entreprises et ajuster les plans de maintenance en conséquence. Le suivi des données en temps réel permet de prendre des décisions éclairées pour optimiser les opérations de maintenance.

Les avantages d’une approche par la maintenance prévisionnelle

Selon le contexte industriel de déploiement de l’outil, les objectifs varient : anticiper les pannes de chauffage ou d’ascenseur, réduire la consommation énergétique d’un immeuble ou les dépenses énergétiques dans les modes de production, atteindre la neutralité carbone, limiter le gaspillage, maîtriser la pression démographique… Ainsi nous pouvons dire que prévoir la survenue d’une panne ne constitue pas le véritable enjeu ! En effet, bien souvent, ce sont les conséquences d’une panne ou d’une défaillance qui ont un impact sur la production, la consommation énergétique, les risques, le service rendu ou les coûts.

Ainsi pour approcher la maintenance prévisionnelle les plateformes numériques de gestion des machines et équipements analysent dans le but de prévoir et recommander, telle que le fait notre solution BLPredict.

La démarche s’appuie sur 3 piliers :

- Comprendre : quand, pourquoi et comment une panne survient

- Anticiper : la ou les conséquences de la panne

- Recommander : la ou les actions à mener (maintenance et/ou configuration d’équipement et/ou action sur l’environnement)

L’adoption d’une maintenance prévisionnelle permet donc d’apporter des réponses aux enjeux industriels (1) d’amélioration de la compétitivité des produits et services fournis, et (2) d’augmentation de la productivité.

Les bénéfices sont nombreux, citons notamment:

- La réduction des temps d’arrêt, en identifiant les problèmes avant qu’ils ne provoquent des défaillances majeures

- L’augmentation de la durée de vie des équipements, en prévenant l’usure prématurée, en garantissant un entretien régulier, et en favorisant une meilleure gestion des stocks de pièces de rechange

- L’amélioration de la sécurité : la détection précoce des problèmes contribue à réduire les risques pour la sécurité des travailleurs en évitant les défaillances catastrophiques

- La réduction des coûts de réparation et d’exploitation, en organisant des interventions de maintenance qualifiées

Les technologies clés de la Maintenance Prévisionnelle

La mise en œuvre d’une maintenance prévisionnelle requiert une expertise dans plusieurs domaines, comme le développement informatique, l’architecture et réseaux, l’analyse des données, l’expertise maintenance et de l’équipement, la compréhension de l’expérience utilisateur. Or, les industriels en quête de transformation digitale possèdent rarement en interne l’ensemble de ces ressources et/ou compétences. De plus, dans leur démarche de transformation digitale et d’optimisation de leurs actifs, elles peuvent faire face à des difficultés de mise en place d’une stratégie de corrélation et d’analyse de données issues de langages différents. Enfin, la diversité des machines et des protocoles de communications associées, couplé à l’incapacité à traiter la masse de données générées par les dispositifs IIoT enrichis d’IA peuvent constituer de sérieuses barrières à l’entrée.

C’est pourquoi, les technologies utilisées pour soutenir la maintenance prévisionnelle embarquent généralement plusieurs acteurs / solutions sur sa chaîne de valeur.

- Les fabricants de capteurs intelligents

Ils sont utilisés pour surveiller en temps réel les paramètres clés des équipements. Ils transmettent des données à des systèmes de surveillance et d’analyse pour une évaluation constante de l’état de l’équipement. C’est le maillon des intégrateurs et éditeurs de solutions IoT, tels que nos partenaires Synox, Wattsense, ou encore Adeunis. A chacun leurs spécificités techniques en matière de catégorisation des capteurs, de capacités de gestion des données, et de déploiement sur les équipements.

- L’Internet des objets pour le monde Industriel (IIoT)

L’IIoT permet la collecte en temps réel de données provenant de multiples équipements, ce qui facilite la surveillance et l’analyse de l’état des actifs à grande échelle.

- L’analyse des données et l’intelligence artificielle

L’utilisation de l’analyse des données et de l’intelligence artificielle permet de détecter des tendances et des modèles invisibles à l’œil nu, ce qui améliore la précision de la maintenance prévisionnelle. Traitement et analyse rapide des données, production d’indicateurs et tableaux de bord, sécurisation des décisions… C’est d’ailleurs l’essence même de notre plateforme innovante BLPredict, interopérable avec tout logiciel de GMAO !

La maintenance prévisionnelle est un élément clé d’une gestion efficiente des équipements : en anticipant les défaillances et en planifiant les interventions de maintenance, les entreprises peuvent améliorer la fiabilité de leurs équipements, réduire les coûts et minimiser les temps d’arrêt. Grâce aux avancées technologiques telles que l’IIoT et l’IA, la maintenance prévisionnelle est de plus en plus accessible et efficace pour les entreprises de toutes tailles, contribuant ainsi à une production plus fiable et durable.

Enfin clôturons cet article par un cas concret : le retour d’expériences d’ALSTEF GROUP sur la mise en œuvre d’une stratégie de maintenance prévisionnelle.

[i](July, 2022) Predictive Maintenance for Manufacturing Industry – Global Market Trajectory & Analytics, Research and Markets